| コラム |

クリーンルーム用品なら、 「CSC NET(シーズシー ネット)」  |

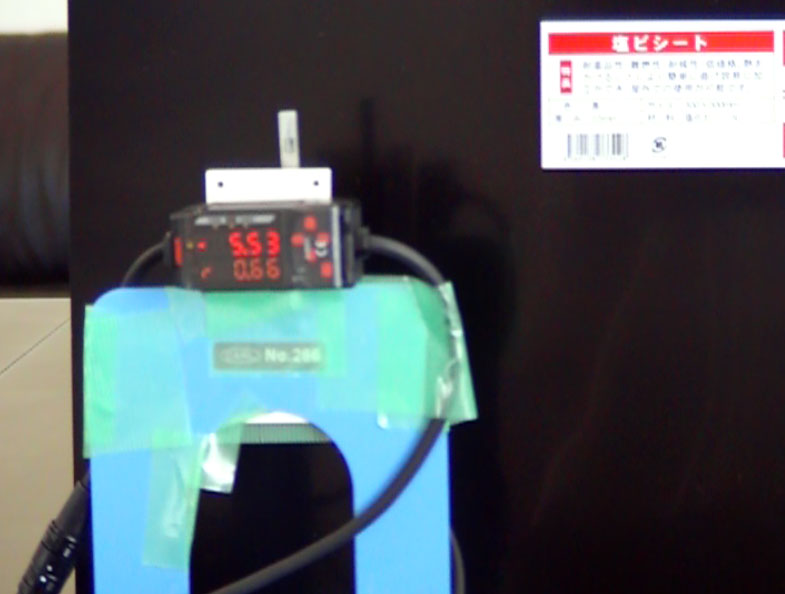

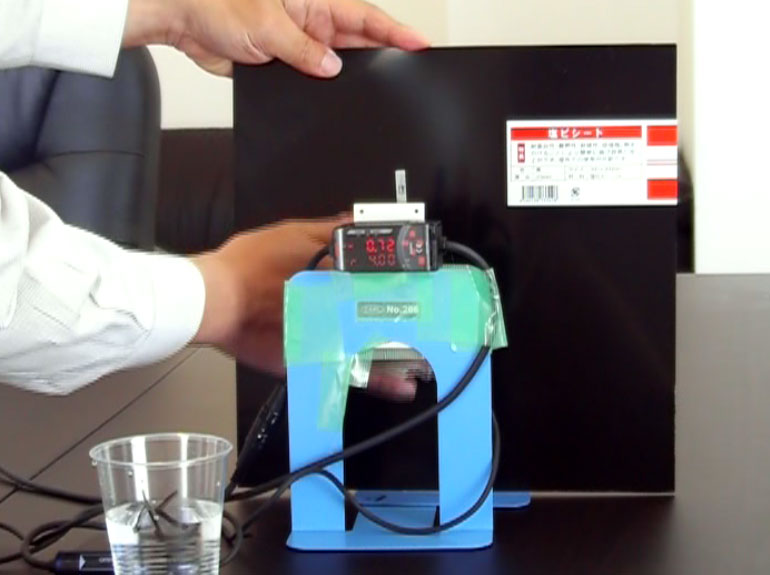

| まず、除電ワイパー「電気トール」。拭きとり性能がよいのと、静電気が起きにくいということで個人的にもパソコンの画面の拭き取りなどに使用しています。 ドライの状態で拭きました。一時的に電位は下がりますが、瞬間的に元に戻ってしまいます。 |

|

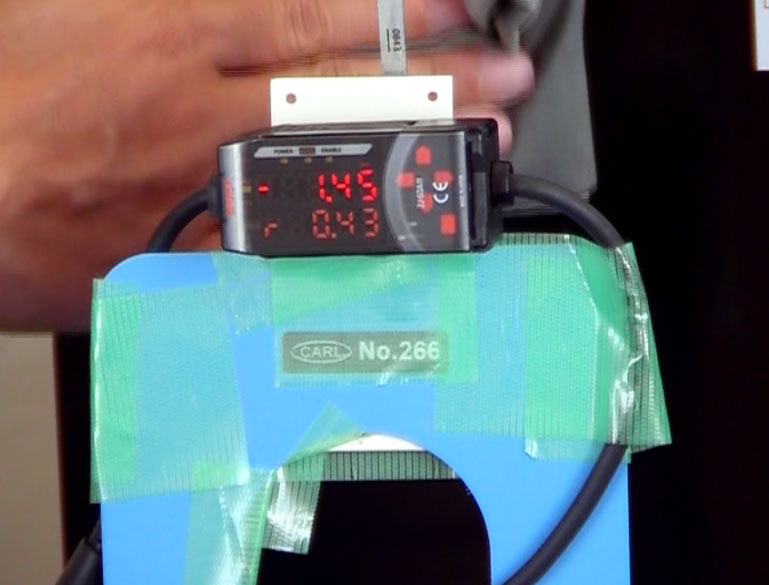

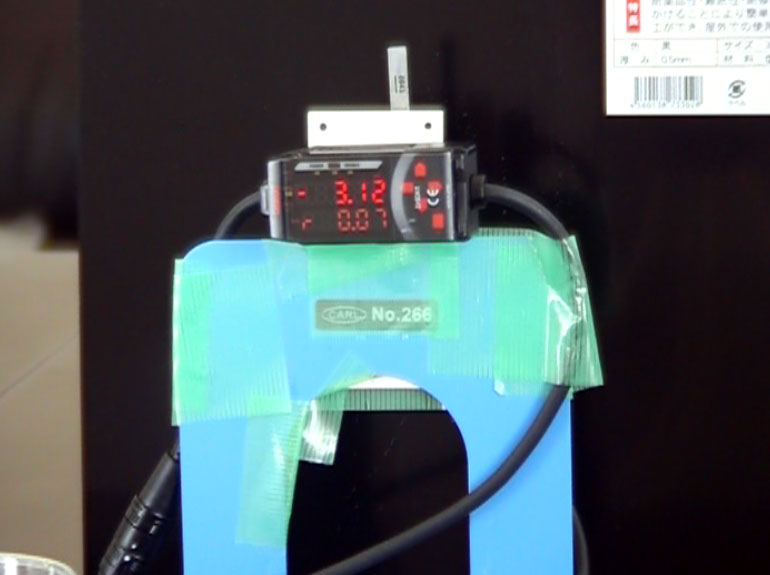

| 次は「水」不織布ワイパーに浸して使用しました。電気トールと同様に拭きとり時に一時的に下がりますが、また元に戻ってしまいます。 |

|

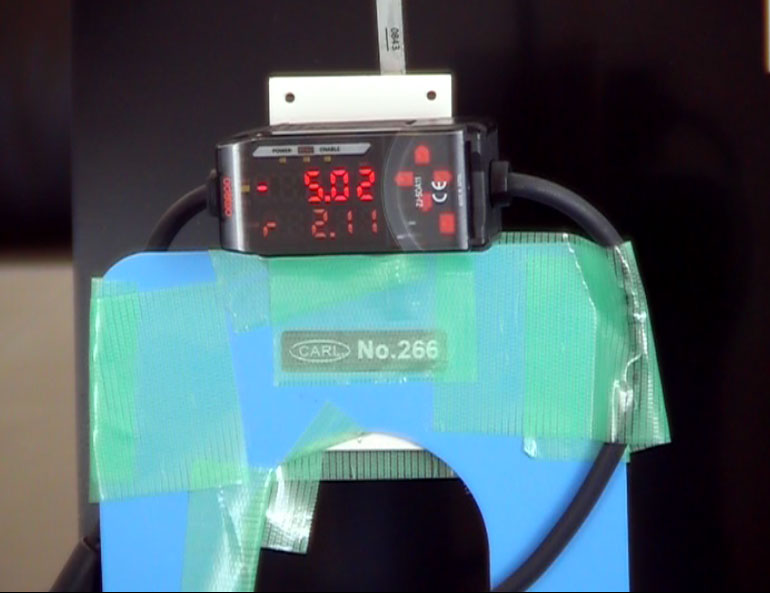

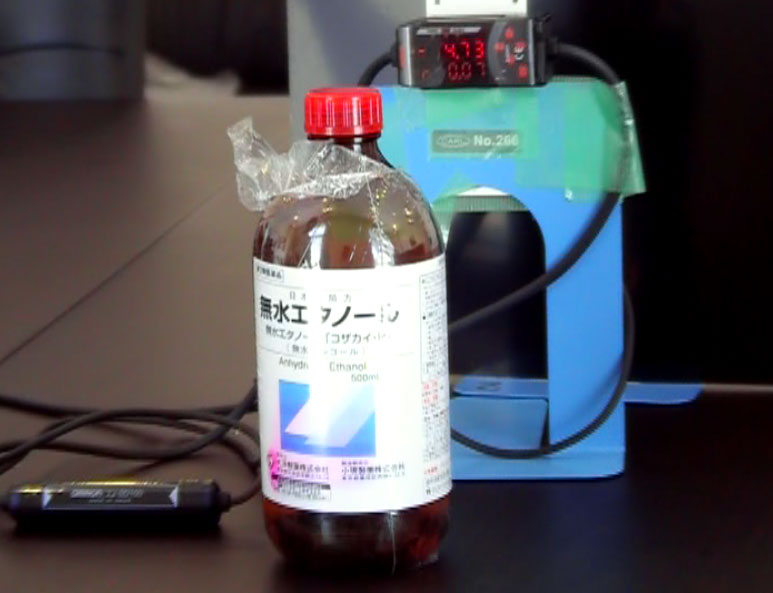

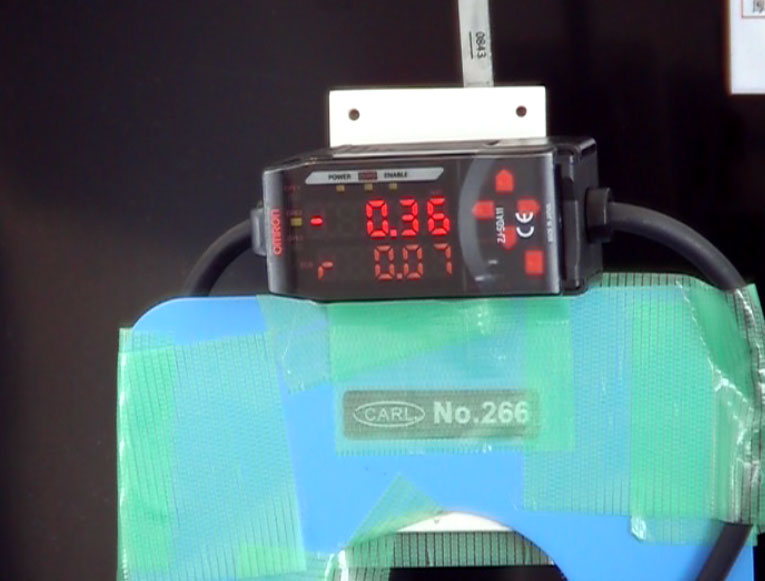

| 続けて「アルコール」です。同じく不織布ワイパーに浸して拭きます。ゼロV近くまで電位が下がり、拭きとり後上昇しますが、元の電位までは上昇せず、明らかな減衰が見られました。 |

|

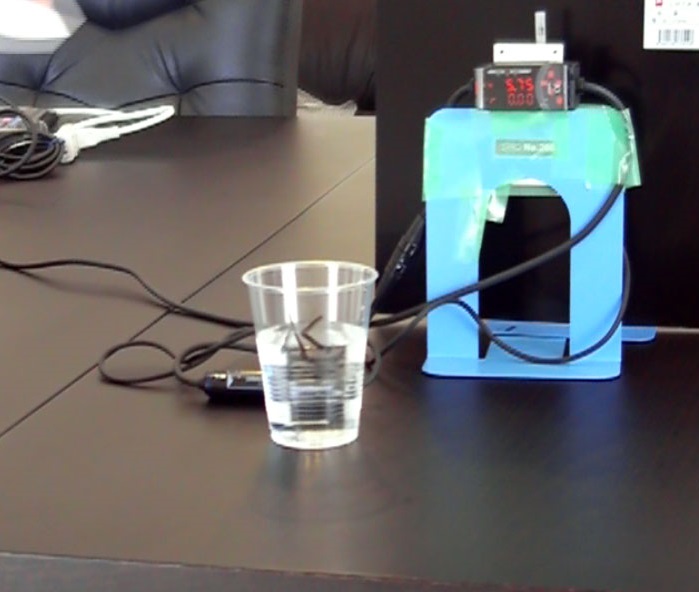

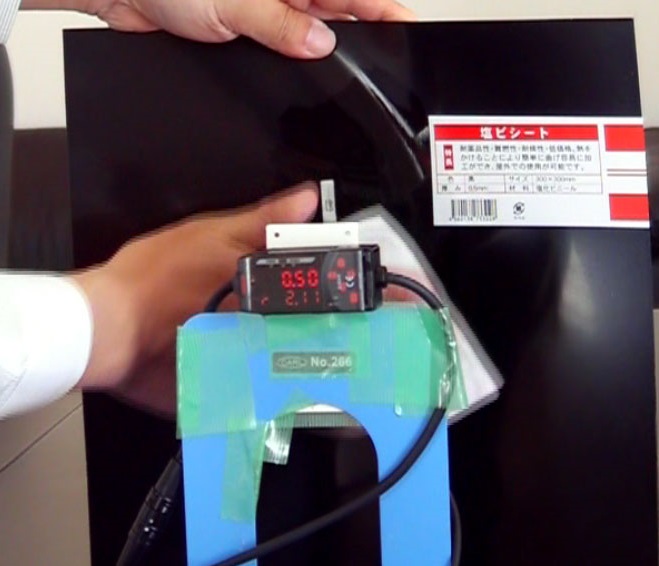

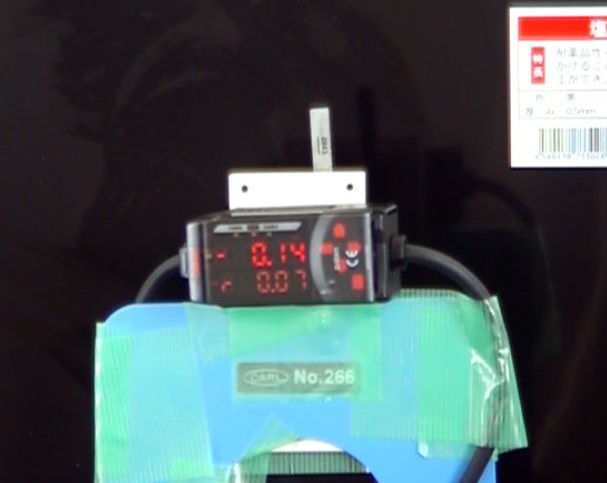

| 最後は帯電防止剤「快適水」です。不織布ワイパーにスプレーして拭くと、ほとんどゼロVに減衰し、終了後もそのまま、ほとんどゼロVの状態を維持していました。 |

|

|

【実験2】除電した塩ビ板にホコリは付着するだろうか? はじめは4~5KVに帯電していた塩ビ板をポラリオンライトで照らしているところへ、ハンカチを叩いてホコリを発生させて、塩ビ板への付着を目視確認します。 以下の条件で、実験しました。 |

|

| まずは、新しいハンドタオル(ハンカチ)を何の対策も行っていない状態で、叩く(①)と、塩ビ板は帯電したままで、ホコリの付着が多く見られます。(②)次に快適水で拭いた塩ビ板の前でホコリを発生させます。除電はできているのですが・・・ホコリはしっかり付きます。(③) 次は市販のブロア型イオナイザーを約20cmの距離に設置します。(④) | |

| イオナイザーをONすると少しして電位はほとんどゼロですが、やはりホコリは付着します。(⑤)次は快適水で塩ビ板を拭きとった後に、同様にイオナイザーをかけると今度はかなり効果がありました。ホコリの付着はわずかに抑えることができました。(⑥)最後の実験はCS-JJの後ろにファンを設置しました。ブロア型イオナイザーよりやや速い風速が出ていたようです。(⑦)結果はこれもあまり付着はありませんでした。風速が速いのがよかったような気がします。(⑧) | |

| その他にも多くの静電気に関する実験を行っています。 静電気実験動画を参照してみてください。 →シーズシーの実験動画のページ(静電気編) 帯電防止粘着ローラー イオナイザーによる毛髪除去 イオナイザーでは付着ゴミが増える etc.静電気実験多数! |

|

|

背景として 近年、プラスチック加工を行うプロセスでのクリーン化ニーズが増加しています。これは半導体や液晶など微細加工を行うプロセスと違い、比較的大きな(数10μmを対象とすることが多いようです)ゴミ・ホコリ=粗大粒子を対象とすることが多いようです。プラスチック製品は非常に帯電しやすく、そのため、除電装置は以前から導入していた、というケースも多いのですが、品質向上の要求が高まるにつれて、クリーン化による対策を導入しようという動きが加速しています。 また、目に見えないような大きさのゴミ・ホコリを対象とするので静電気対策も重要だというお話をよく耳にします。それは間違えではないのですが、全てが静電気のせいではありません。特に気中にあるゴミ・ホコリは落下塵として製品表面に付着します。まずはホコリを減らすこと、ホコリの挙動をしっかり把握すること、どのような対策を打てばどのくらい効果があるのか、しっかり把握することなどが大切です。 その上で、除塵作業時の静電気対策をきっちり行うこと。そうでなければ、除塵したゴミ・ホコリの再飛散・再付着が起こってしまい効果が薄れてしまいます。 |

|

| ただし、以下の分野ではより専門的な対応が必要となります。シーズシーでは対応しておりませんのであらかじめご了承お願いします。 1.100V以下の管理が必要とされる分野(液晶、HDD、半導体など) 2.防爆対策が必要とされる分野 3.10KV以上の大きな帯電が発生する分野(フィルム加工、高電圧エリアなど) |

|

| クリーンルームお役立ち情報 | 静電気対策品 | ||||

|

|

|

|

|

| シーズシー株式会社 info@csc-biz.com 電話078-252-7201/FAX078-252-7210 |

|

![]()

シーズシー株式会社

〒651-0085 兵庫県神戸市中央区八幡通1-1-14 IPSX SOUTH 4F [google map]

本社/Tel.078-252-7201 , Fax 078-252-7210

関東営業所/Tel.080-5330-3142

Copyright (C) CSC Co,ltd. All Rights Reserved.