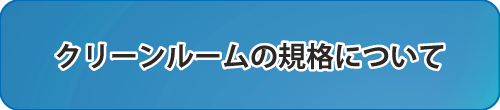

クリーンルームの定義とは? |

JIS Z 8122によるクリーンルームの定義 コンタミネーションコントロールが行われている限られた空間であって、空気中における浮遊微粒子、浮遊微生物が限定された清浄度レベル以下に管理され、また、その空間に供給される材料、薬品、水などについても要求される清浄度が保持され、必要に応じて温度、湿度、圧力などの環境条件についても管理が行われている空間。 関連ページ   |

||

|

|||

|

|

|||

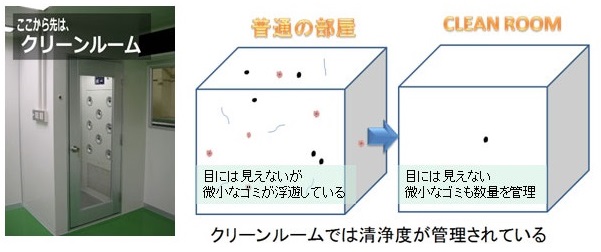

クリーンルームのクラス |

●FED-STD-209D(米国連邦規格、1988) 単位は英国単位(FS単位)。0.5μm以上粒子を基準とし、立法フィート中の粒子数を表示します。実際にはいまだに一番良く使われていると思います。 ※クラス10、100、1000、10000、100000 ●ISO14644-1(1999) 1立法メートル当たりの0.1μm以上の粒子数を10の累乗で表したときの指数で表します。 ※ISOクラス1~9 |

||

|

|||

|

|

|||

なぜクリーンルームが必要なのでしょうか? |

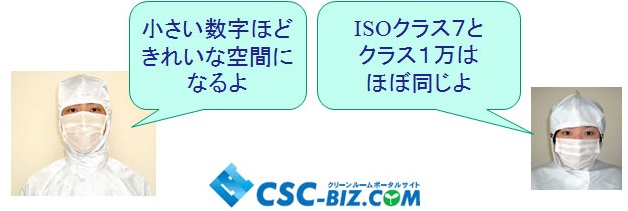

クリーンルームを使用する業界によって大きく2つに分けられています。 半導体、液晶、デジタル家電、エレクトロニクスの各分野のデバイス製造、組み立て工程はもちろん、フィルムなどの各種電子素材とその加工、自動車塗装、宇宙分野・・・などは工業用クリーンルームと言われています。 また、バイオロジカルクリーンルームに分類されるものには医薬品、バイオ関連、医療機器、病院、食品、化粧品、その包装材、ごく最近では植物工場と、どちらも非常に多岐にわたっています。 |

||

|

|||

|

|

|||

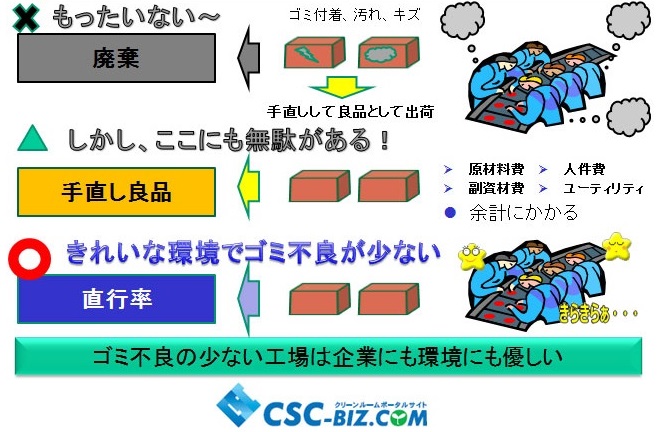

| ゴミが少ないと直行率がよくなる。 エコにも貢献!  |

以前はクリーンルームと言えば、膨大な空調費がかかるエコからはもっとも縁遠いものでした。 しかし、最近は省エネ型のクリーンルームも数多く誕生し、さらに直行率を上げるという意味でのエコ貢献も出来るようになってきました。 特に最近では塗装分野で直行率を上げる手段としてクリーン化技術の導入が盛んです。 |

||

|

|

|||

| 異物混入は企業の信用を損ねる |

ゴミ不良の原因として、大きく分けると表面加工時に製品表面にゴミ・ホコリが付着して不良になる場合と内部に混入して不良となる場合があると思います。 食品などで問題となるのは、毛髪・昆虫などの異物混入が代表的ですが、純度が必要な工業製品での異物混入問題も次第に増えてきていますので、この仲間に入れました。 |

||

|

|||

|

|

|||

クリーンルーム導入のメリット |

経営的に考えると・・・大きく2つの目的があると考えられます。 1)国際規格で定められた清浄度の工場で製造することで、製品の品質が保証され、社会的な信用・信頼を得ることができる。 2)ゴミ不良を減らすことで、工場の生産性を上げ、利益を確保したい、という思い。 |

||

|

|||

|

|

|||

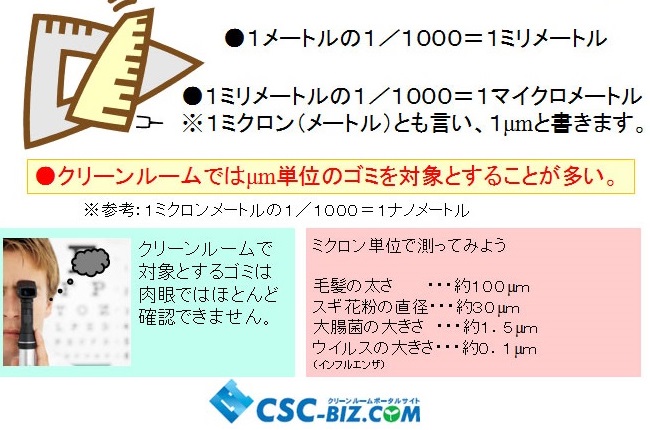

クリーンルームで対象とするゴミの大きさ

|

よく外国の方と話していると「ミクロン」とはいわず、「マイクロメーター」と言われます。ウィキペディアによると・・・ 以前は同じ長さのミクロン(micron, 記号:μ)という単位が使われていた(これにはマイクロメータ(=精密工具)と混同を避けるためという意味もあった)。 これは1879年の国際度量衡総会(CGPM)で承認されたものであったが、1967年の国際度量衡総会で廃止された。ミクロンはSI併用単位にも含まれておらず、10-6 mを表すにはマイクロメートルを使うのが望ましい。・・・だそうです。 |

||

|

|

|||

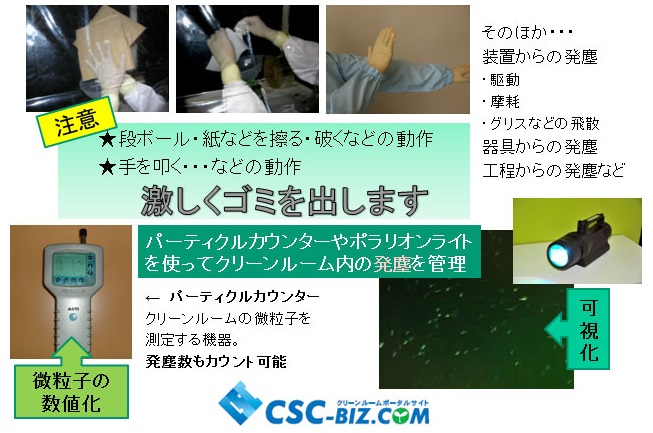

ゴミはどこから出てくる? |

クリーンルームの対策の一番難しい点は、どれかを対策すればOKと言うことがない、ということです。だから、地道に少しづつ、数値を確認しながらクリーン化を推進しなければ、うまくいかないということがあります。 それは、ここにあげたように原因が恐ろしく多岐にわたっていて、ある時どれかがクローズアップされて、問題となる。その対策をして解決・・・しかし、また、別の原因で・・・となりがちです。 ここでは、あらゆる現場で共通する作業員の発塵について解説していきます。 |

||

|

|||

|

|

|||

人の周辺から出るホコリについて考えてみましょう |

なんといっても、クリーンルームの中で一番の発塵源は人間そのものです。 だからこそ以下に述べるようにクリーンルームの中には多くの禁止事項があります。ちょっと、窮屈な気もしますが、まず、「人間から多くのゴミが出るんだ」 という認識を持ってください。 また、最先端の半導体や製薬では人の手に触れない工法が確立されています。いわゆる局所クリーン化技術です。よく誤解されていることですが、非一方向流式(乱流式)のクリーンルームやブースは汚染空気の希釈であって、局所クリーン化とは別のコンセプトのものです。他の業種・業界でもヒト由来のゴミに悩まされているなら、局所クリーン化をヒントにしたクリーン化が最適だと考えられます。 |

||

|

|||

|

|

|||

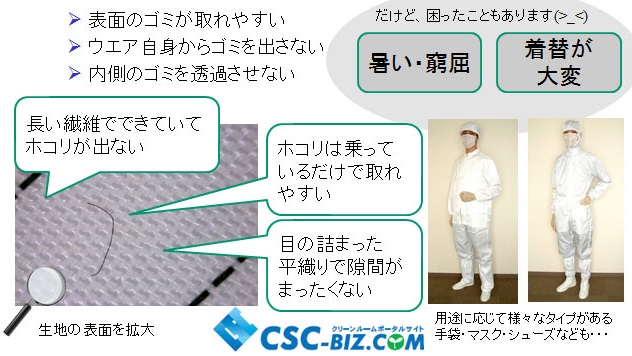

クリーンウエアの効果 |

クリーンウエア自身はほとんどゴミは出しません。ですから、クリーンウエアを選ぶ時にはウエアの発塵性を検討することはそれほど意味がないような気がします。それよりも重要なのはウエアの運用管理方法です。たった1回着用しただけでウエアの表面にはかなりのゴミが付着すると考えて間違いありません。加えて洗濯の方法・頻度・また寿命管理なども必要となります。 また、同様に手袋の管理も重要です。従来はこのようなゴミの付着の評価は具体的な方法が存在していませんでしたが、シーズシーの開発した粗大粒子カウンターを使用すれば、非常に簡単に評価が可能になりました。 関連ページ   |

||

|

|||

|

|

|||

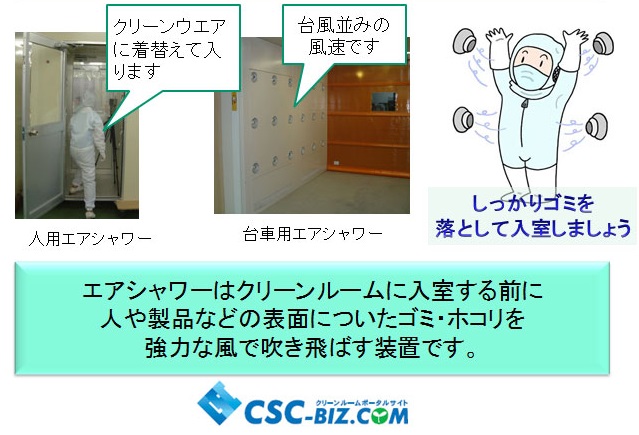

入室前に・・・ゴミを落とすエアシャワー |

エアシャワーはベーシックなクリーンルーム機器ですが、意外とその詳細仕様や除去し易い異物・そうでない異物があるということは知られていません。そこでエアシャワーの入門編というページを作成しました。また、このページを起点にエアシャワーと組み合わせ使用すると効果的なグッズやエアシャワーの実験のレポート、シーズシーのエアシャワーのラインナップなどのリンクもあります。 関連ページ  |

||

|

|

|||

それでも・・・まだまだ注意が必要 |

作業員の周りの漂うダストを別名「汚れのオーラ」と呼ぶ人もいます。人が動くと床からの舞い上がりや自分から出るゴミを巻き込んで連れて行ってしまいます。特にこのオーラは霊感などでいうオーラと違って足元に多くでるようです。 また、首回りから吹き出す発塵を「ポンピング発塵」といいます。気中に多くのパーティクル(浮遊微粒子)をまき散らす原因となっています。 関連ページ・・・  |

||

|

|||

|

|

|||

クリーンルーム内のマナーを守りましょう |

ウエアやエアシャワーは日常生活で出るレベルではほとんどのゴミの発生や持ち込みを防いでくれますが、それ以外にも上記のスライドであげたような問題があります。そして、これらは作業員のマナー違反があると、とたんに数が増える傾向にあります。 よくクリーンルームの運用管理には作業員教育が重要だと言われるのにはこういう理由があるからです。 関連ページ   |

||

|

|||

|

|

|||

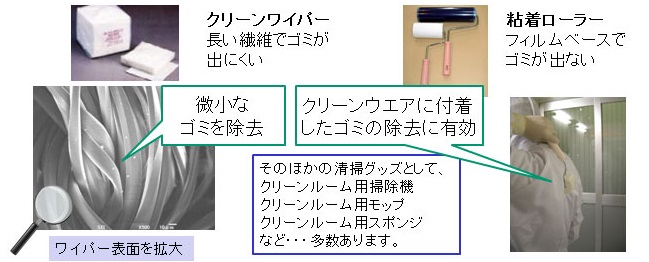

クリーンルームの清掃用具

ワイピングクロス(クリーンワイパー)や粘着ローラーなどクリーンルーム専用の清掃グッズを必要なレベルに応じて使います |

クリーンルームまたはクリーン機器は気中に浮遊する微粒子を除去することはできますが、それより大きないわゆる落下塵は除去できません。だからこそ清掃は必要です。たかが清掃と軽く考えずにモノづくりの1プロセスだというとらえ方をした方がよいように思います。どんなシーンでどのような清掃グッズを使用すればよいのか、また、それぞれの清掃グッズのメリット・デメリットをしっかり把握しておくことが必要です。 関連ページ    |

||

|

|

|||

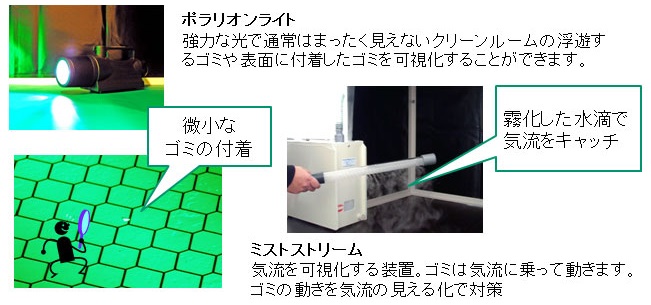

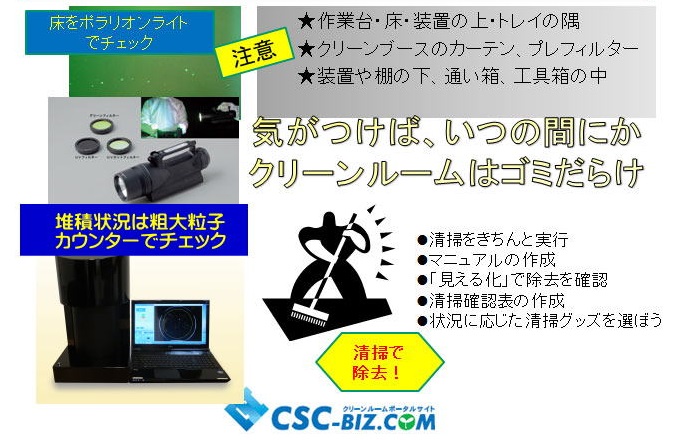

ゴミは「見える化」で対策しよう

見えない程、微小なゴミも「見える化」すれば |

しかし、清掃と言っても相手は目に見えないほど小さなゴミです。どの程度できているのか、見た目ではまったく分かりません。だったら、見えるようにすればいいじゃないか。 という訳で、クリーンルームダストの可視化をするクリーンルームライトの役割が重要です。 同様にゴミを運ぶのは気流なので、気流を可視化して対策することも大変重要です。 関連ページ   |

||

|

|

|||

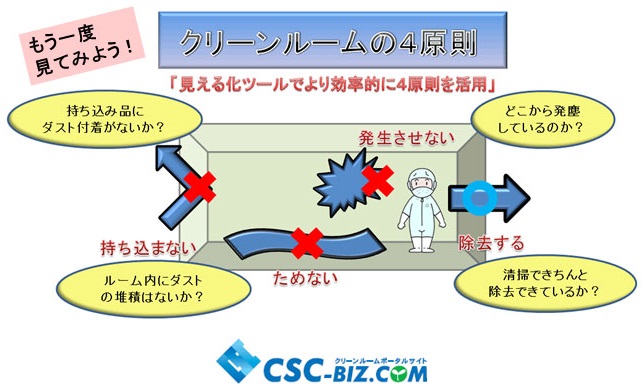

クリーンルームの4原則1.ゴミを発生させない

|

クリーンルームのゴミ対策の大原則をまとめたものが「クリーンルームの4原則」です。その1は「ゴミを発生させない」ですが、何をどのような状況どうしたらどのように発塵するのかをあらかじめ知っておけば対策もやりやすくなります。 関連ページ  |

||

|

|

|||

2.ゴミを持ち込まない

|

その2「ゴミを持ち込まない」ためには事前の除去作業や持ち込むものの選別作業が重要になります。しかし、付着持ち込み対策においては静電気などを原因とする再付着の問題と除去作業での効率の評価が難しいという問題がありました。これらの問題に対しては粗大粒子カウンターを使用することで定量的な評価が可能です。また、ポラリオンライト+ブラックフィルターで繊維くずなどの付着状況の確認が容易にできます。 関連ページ   |

||

|

|

|||

3.ゴミを堆積させない

|

その3「ゴミを堆積させない」ためには環境中での堆積状況の評価と除去ができているかの確認作業が重要となります。これらは気中の浮遊微粒子を測定するパーティクルカウンターではまったく分かりません。クリーンルームの管理をパーティクルカウンターだけに依存していると、清浄度とゴミの付着による不良との相関がまったく分からなくなってしまいます。やはり、粗大粒子カウンターやポラリオンライトが有効です。 関連ページ   |

||

|

|

|||

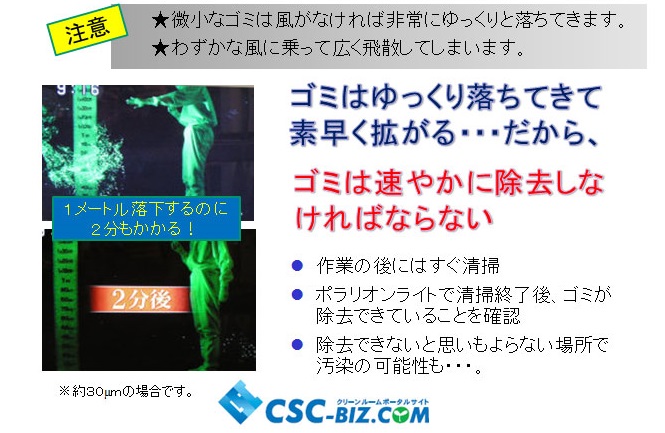

4.ゴミを速やかに除去する

|

その4「ゴミを速やかに除去する」を実行するにはまず、表面付着ゴミを起こす落下塵はわずかな気流の乗って拡散し、最終的には非常にゆっくり落下して、思わぬ場所で製品に付着するという特徴がある、ということを理解しておく必要があります。もうひとつの汚染原因である交差汚染(=クロスコンタミネーション)の対策も同じです。交差汚染とは、例えば、汚れた手袋であちこち触れば、そこからまた汚染が拡大しまうような事象を指して言います。そうならないうちに、すなわち、速やかにゴミを除去する必要があるのです。 関連ページ・・・クリーンルーム内のダストについて考えるページ |

||

|

|

|||

|

クリーンルームのゴミの発生は一つではないので対策もどれか一つ行えばそれで終わりではない、という話を前述しました。もしも、何か対策で行き詰ったら、あるいはどのように対策すればよいのか迷ったら、そんなときは「クリーンルームの4原則」に立ち返ってみてください。きっと、そこに解決があるはずです。また、対策にはクリーンルームの「見える化」グッズが必ず役に立つと思います。 | ||

|

|

|||

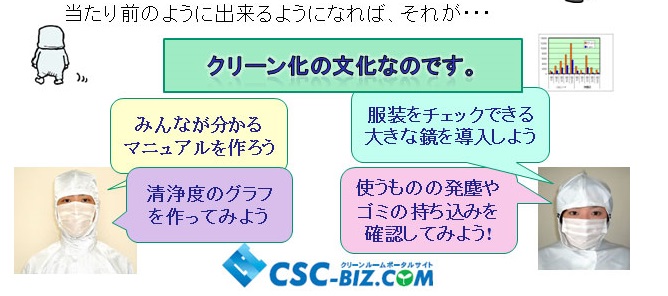

クリーンルームは使う人によって守られる しかし、それだけではゴミはゼロにならない。 ゴミ不良を作らないためにはクリーンルームを  |

ここからまとめです。クリーン化の実行には4つの要素があると考えています。 1.クリーン化機器の設置 2.クリーンルーム維持管理のための備品の使用 3.クリーン化評価ツールによるクリーンルームの管理 ハード的にはこの3つです。さらにここに「作業員教育」というソフト的要素が加わります。教育は手間がかかりますが、高額なハードに頼ることを考えれば、ソフト面での充実で大幅なコストダウンが可能になります。また、安定した良品率を維持する上でも大変重要です。 |

||

|

|

|||

| みんなで作る「クリーンの文化」 ゴミの原因はあちこちにあります。簡単に全部が解決するわけではありません。 ・・・だからこそ・・・ |

クリーン化教育を行う上で最も難しいのは、作業員に自ら進んでクリーン化に参加しようという意識を持ってもらうことだと思います。それがないと教育直後はよくなるが、しばらくするとまた元に戻ってしまう、すなわち継続できなくなります。 こういう意識を「クリーン化文化」と名付けてみました。ちょっと前には大企業を中心にクリーン化推進のためのQC活動やクリーン化チームの組織があちこちで実行されていました。ところが、近年の不況でこの動きが弱まってきているように感じています。シーズシーでは、こういう考え方こそ、「日本で作られる製品は安心して使用できる高品質の製品」というジャパンブランドを支える屋台骨であったと思っています。 ゴミ不良が多い工場では、一度、自社の「クリーン化文化」について見直しをして見ることも重要ではないでしょうか? |

||

|

|||

| 関連ページ | |||

|

|||

|

|

|

|

| クリーンルームお役立ち情報 | 関連商品 | ||||||

|

|||||||

| シーズシー株式会社 お問い合わせはこちらへinfo@csc-biz.com TEL:078-252-7201 FAX:078-252-7210 |

シーズシー株式会社

〒651-0085 兵庫県神戸市中央区八幡通1-1-14 IPSX SOUTH 4F [google map]

本社/Tel.078-252-7201, Fax. 078-252-7210

関東営業所/Tel.080-5330-3142

Copyright (C) CSC Co.,ltd. All Rights Reserved.